一、浮选尾矿矿石性质

根据粒度分析结果,尾矿+200目粒级金品位0.12g/t,-200目粒级尾矿品位0.46g/t,都具有回收价值。经检测,尾矿砂放射性指数为0.28,小于国家规定的“建筑材料放射性核素限量”( GB6566-2001)标准放射性指数1.0,适合作为建筑材料。

二、尾矿利用实验研究

(一)尾矿堆浸提金

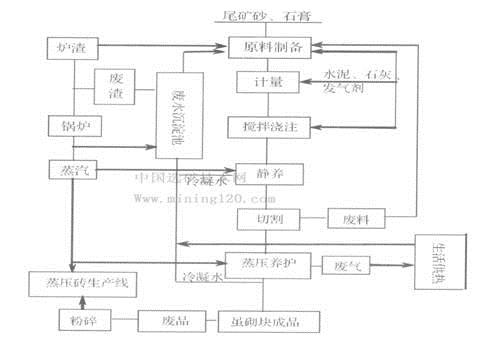

采用无制粒化学疏松法堆浸工艺进行尾矿堆浸,是氰化韧在有氧化剂的条件下,从含金物料中选择性的溶解金、银,使金、银及其他金属矿物与脉石分离。工艺流程如图1。

图1 尾矿堆浸工艺流程图

矿物主要为自然金,其次为银金矿,金属矿物以黄铁矿为主,偶见黄铜矿。脉石矿物以石英、绢云母、菱铁矿为主,次为长石、水云母,少量绿泥石、绿帘石、方解石等。尾矿样品光谱多项分析结果见表1,尾矿多元素含量分析见表2,尾矿粒级分析见表3。

表1 尾矿样品光谱多项分析结果

|

元素 |

Cu |

Zn |

Pb |

Sn |

Ca |

W |

Cr |

Ni |

Mo |

V |

Co |

Ag |

Li |

|

含量/×10-9 |

15 |

200 |

120 |

<4 |

2 |

30 |

30 |

150 |

7 |

90 |

30 |

1 |

30 |

|

元素 |

La |

Y |

Zr |

As |

B |

Ba |

Be |

Pd |

Ti |

Ca |

Sb |

Si |

Al |

|

含量/×10-9 |

<10 |

60 |

300 |

100 |

20 |

3000 |

6 |

700 |

5000 |

1%~3% |

50 |

10 |

5%~10% |

表2 尾矿多元素含量分析

|

尾矿名称 |

Au |

Ag |

Cu |

Fe |

Pb |

Zn |

SiO2 |

MgO |

CaO |

Al2O3 |

|

金洲金矿 |

0.28 |

2.9 |

0.0122 |

3.018 |

0.0016 |

0.002 |

68.1 |

2.6 |

4.9 |

10.482 |

表3 尾矿粒级分析

|

尾矿名称 |

目数/目 |

产率/% |

品位/g·t-1 |

金属分布率/% |

|

金洲金矿 |

+200 |

53.52 |

0.12 |

23.50 |

|

-200~+400 |

15.61 |

0.08 |

4.48 | |

|

-400 |

30.87 |

0.65 |

72.02 | |

|

合计 |

100.00 |

0.28 |

100.00 |

尾矿首先需要进行筑堆,在尾矿筑堆过程中加入疏松剂。尾矿堆筑完毕后,在其上部架设喷淋管道。首先采用15~30L/t·d喷淋强度水洗,之后转入浸金。氰化钠浓度控制在0.03%,喷淋强度在15~20L/t·d,浸出的富液全程进行吸附。喷淋、吸附时间30天左右。浸出后,用清水喷洗一个循环,洗液作为下次堆浸的补加水,浸渣直接用于制砖,浸渣含水10%左右开始卸堆。对于吸附到载金炭中的金采用解吸电解的方法进行回收。

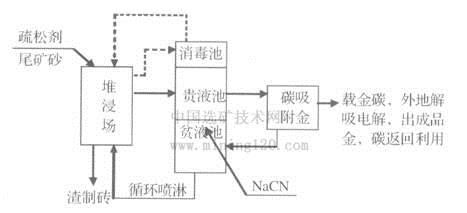

(二)尾砂加气混凝土砌块

加气混凝土是以硅质材料SiO2和钙质材料CaO为主要原料,掺加发气剂,经加水搅拌,由化学反应形成气孔,通过浇注成型、预养切割、蒸压养护等工艺过程制成的多孔硅酸盐混凝土。加气混凝土板材是以水泥、石灰、尾砂等为主要原料再根据结构要求配置添加不同数量经防腐处理的钢筋网片的一种轻质多孔新型的绿色环保建筑材料,其密度轻,且具有良好的耐火、防火、隔音、隔热、保温等性能。尾砂加气混凝土砌块生产线工艺流程见图2。

图2 尾砂加气混凝土砌块生产线工艺流程图

尾矿砂浆、废料浆、石灰、水泥、石膏分别按比例计量(配比为尾矿砂:水泥:石灰:石膏=68∶6∶24∶2,发气剂:0.07%,水料比:0.6),按顺序加入浇注搅拌机内,搅拌时根据工艺要求向搅拌机通人一定量蒸汽,使搅拌机内料浆温度达到45℃左右,搅拌约3min。搅拌均匀后,加入发气剂,混合均匀,开始浇注入模。浇注好料浆的模具在静停室内静停90~150min,后切割成型,再放人到真空蒸压釜内充人蒸汽养护12 h。蒸压养护完毕后,运至成品堆场,对成品进行检查,按规格、品种分别进行堆放。

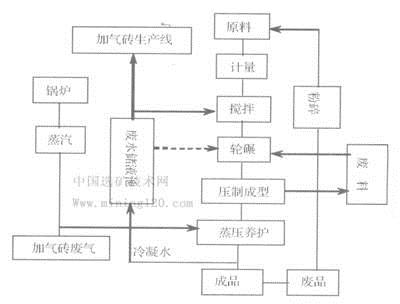

(三)尾矿蒸压砖

尾矿蒸压砖以尾矿砂为主要原料,掺加一定量骨料、固化剂,在适宜的机械压力、外加剂等外界因素的作用下,实现初期“固化”。主要原材料配比为尾矿砂67%∶河砂20%∶水泥10%∶石膏3%。河砂、尾矿砂、石膏和水泥经计量后通过皮带机送到搅拌机内加水搅拌,尾矿蒸压砖生产线工艺流程见图3。

图3 尾矿蒸压砖生产线工艺流程图

搅拌的混合物料进行碾压,再送到压砖机内压制成砖坯,将砖坯送到釜中进行蒸压养护,养护的时间以12h一个周期,成品出釜后,存放,出厂。经过检验产品质量符合国家行业标准。

(四)聚合物预搅拌干粉砂浆系列产品生产线

干粉砂浆是指经干燥筛分处理的骨料(如尾矿砂)、无机胶凝材料(如水泥)和添加剂(如聚合物)等按一定比例进行混合而成一种颗粒状或粉状,以袋装或散装的形式运至工地,加水拌和后即可直接使用的物料,如砂浆干粉料、干混料和干拌粉。干粉砂浆在建筑业中以薄层发挥粘结、衬垫、防护和装饰作用,建筑和裴修工程应用极为广泛。工艺过程:尾矿砂烘干,水泥、聚合物胶粉经过电子计量,进入干粉砂浆搅拌机分散搅拌混合均匀后,放人储料盒,通过电子计量自动封袋入库。流程中产生的废渣全部返回流程循环使用。

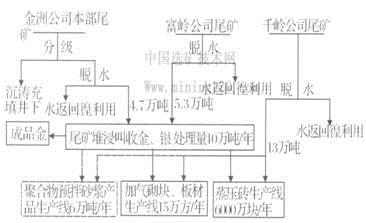

三、尾矿综合利用的建厂生产实践

在山东金洲矿业集团有限公司尾矿综合回收利用系统中,金洲公司本部生产尾矿粗粒级品位较低,+200目粒级品位为0.12g/t,充填井下,细粒级品位较高,-200目粒级品位为0.46g/t,脱水,尾矿利用分公司提取金、银;富岭公司现场尾矿品位在0.3g/t上,全部脱水,捉取金、银;千岭公司现场尾矿品位在0.20g/t以下,不考虑回收,直接脱水,用于制建材产品。尾矿堆浸年处理量10万t,堆浸提金后,浸渣全部用于制砖。年产15万m3尾砂加气混凝土砌块(板材)生产线,年消耗尾矿6.6万t,年产6000万块尾矿蒸压砖生产线,年消耗尾矿12.5万t,年产6万t聚合物预搅拌砂浆系列产品生产线年消耗尾矿4万t,三条建材生产线减少尾矿排放、堆存量23万t。由于废气、废水的充分利用可年节煤1000t,年节水5万立方。整个生产过程中产生的废水、废渣、废气全部返回流程循环使用,不产生二次污染,年提高选矿综合回收率1.3%。尾矿综合回收利用工艺见图4。

图4 尾矿资源回收利用工艺图

四、效益分析

(一)选金尾矿综合利用实现了金洲矿业集团3个黄金矿山选矿生产尾矿达到基本零排放的目的,年节省尾矿堆存的土地20余亩(年排尾矿量27.7万t),年节省尾矿排放费用120万元。

(二)3个黄金矿山选矿年排出27.7万t尾矿脱水,脱水返回选矿生产流程循环利用。尾矿除5万t井下充填,其余全部用于生产建筑市场所需要的加

气混凝土砌块、蒸压砖、多孔砖等建筑产品。生产加气混凝土砌块15万立方,蒸压砖6000万块,年产6万t聚合物预搅拌砂浆系列产品生产线年消耗尾矿4万t,年效益在900万元以上。

(三)金洲矿业集团三个黄金生产矿山年排出的27.7万t浮选尾矿,其中10万t含金品位在0.26g/t以上,这部分尾矿在制建筑材料前,先采用无制粒化学疏松氰化堆浸提取金银后,再用于制砖和其它产品,可提高三矿山选金回收率1.3%,年回收黄金18kg,效益60万元。

(四)3条生产线年消耗尾矿量总计35万t,金洲矿业集团实现3个黄金矿山生产尾矿零排放,同时品位高于0.26加的尾矿库尾砂堆浸后,作为制砖生产线用砂填补,年消耗库存尾矿量12万t,按此用砂量计算,24年可将尾矿库尾矿耗尽,实现尾矿库绿化复垦。

总之,金洲矿业集团通过尾矿综合利用实现了3个矿山生产尾矿零排放,尾矿再利用生产过程中对废渣、废水实现了零排故,不存在二次污染。通过尾矿综合利用,达到节能减排、循环经济、环保的目的。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。